Die Fertigungsindustrie steht kontinuierlich vor der Herausforderung, ihre Effizienz zu verbessern, Produktionskosten zu senken und gleichzeitig die Qualität ihrer Produkte zu erhöhen. Ein Schlüsselaspekt, der diese Ziele beeinflusst, ist die Präzision und Effizienz der eingesetzten Bearbeitungsverfahren, insbesondere beim Drehen. Hierbei spielen H+Z Dreheinführungen eine entscheidende Rolle. Sie bieten innovative Lösungen, die die Leistungsfähigkeit von Drehprozessen erheblich steigern und somit einen bedeutenden Wettbewerbsvorteil für Fertigungsunternehmen darstellen.

Revolutionierung der Drehprozesse

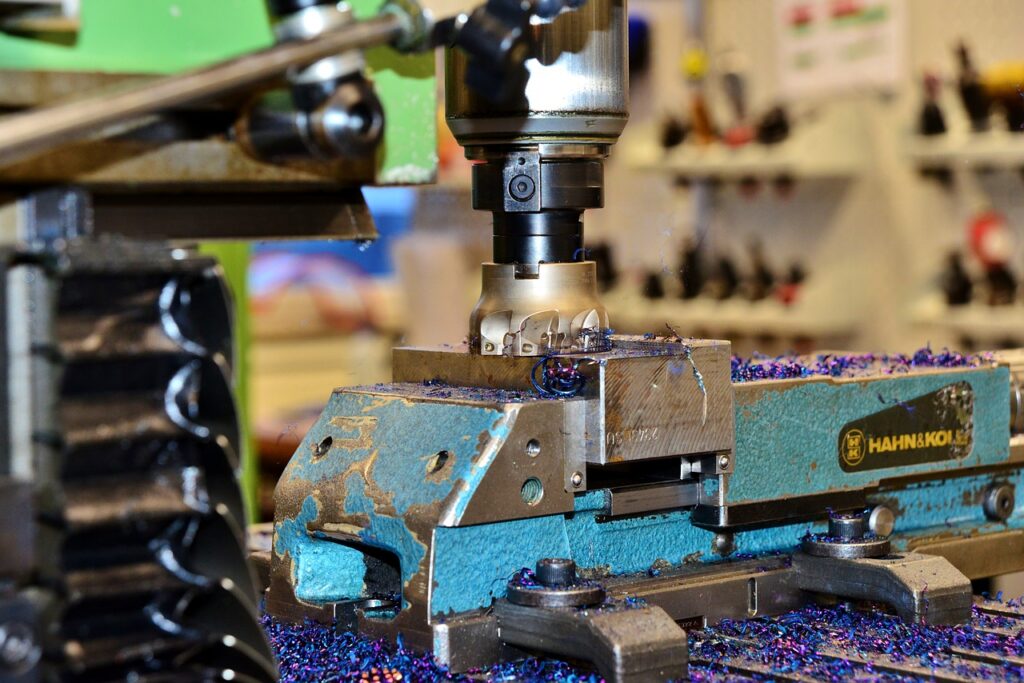

Die Einführung von H+Z Dreheinführungen in den Fertigungsprozess hat die Art und Weise, wie Unternehmen über Drehen denken und dieses umsetzen, grundlegend verändert. Diese spezialisierten Werkzeuge sind für ihre außerordentliche Präzision und Langlebigkeit bekannt und ermöglichen eine signifikante Steigerung der Produktivität durch Minimierung der Bearbeitungszeiten und Maximierung der Werkzeuglebensdauer. Durch ihre Anwendung wird die Effizienz von Drehprozessen revolutioniert, was zu einer schnelleren Produktion bei gleichzeitiger Senkung der Produktionskosten führt.

Steigerung der Produktqualität

Die Qualität der Endprodukte ist in der Fertigungsindustrie von größter Bedeutung. H+Z Dreheinführungen tragen durch ihre präzise Konstruktion und Herstellung dazu bei, die Konsistenz und Genauigkeit der gefertigten Teile zu verbessern. Die Verwendung dieser hochwertigen Einführungen reduziert die Wahrscheinlichkeit von Fehlern und Nacharbeiten, was nicht nur die Qualität der Produkte steigert, sondern auch die Zufriedenheit der Endkunden erhöht.

Anpassungsfähigkeit und Flexibilität

Ein weiterer Vorteil der H+Z Dreheinführungen ist ihre Anpassungsfähigkeit an verschiedene Bearbeitungsaufgaben und Materialien. Diese Flexibilität ermöglicht es Fertigungsunternehmen, ein breites Spektrum an Produkten effizient zu bearbeiten, ohne für jede Anwendung spezifische Werkzeuge einsetzen zu müssen. Die Vielseitigkeit der H+Z Dreheinführungen macht sie zu einem wertvollen Werkzeug für Betriebe, die eine schnelle Anpassung an wechselnde Marktanforderungen und Produktionsziele benötigen.

Reduzierung der Betriebskosten

Durch den Einsatz von H+Z Dreheinführungen können Unternehmen ihre Betriebskosten erheblich reduzieren. Die Optimierung der Drehprozesse und die Verlängerung der Werkzeuglebensdauer führen zu einer deutlichen Senkung der Werkzeugkosten und der mit dem Werkzeugwechsel verbundenen Stillstandszeiten. Zudem ermöglicht die hohe Effizienz dieser Werkzeuge eine Reduzierung des Energieverbrauchs und der Materialverschwendung, was zu weiteren Kosteneinsparungen führt.

Nachhaltige Fertigungspraktiken

In der heutigen Zeit ist die Nachhaltigkeit in der Produktion ein zentrales Anliegen. H+Z Dreheinführungen unterstützen nachhaltige Fertigungspraktiken, indem sie die Effizienz steigern und den Materialabfall minimieren. Durch die präzise Bearbeitung wird weniger Ausschuss produziert, was nicht nur kosteneffizient, sondern auch umweltfreundlich ist. Darüber hinaus tragen die langlebigen Eigenschaften der Werkzeuge dazu bei, den Bedarf an Neuanschaffungen zu reduzieren, wodurch Ressourcen geschont werden.

Fazit

H+Z Dreheinführungen repräsentieren eine bedeutende Innovation in der Fertigungsindustrie. Sie bieten eine Reihe von Vorteilen, die von der Steigerung der Produktionseffizienz und -qualität über die Reduzierung der Betriebskosten bis hin zur Förderung nachhaltiger Produktionsmethoden reichen. Durch die Implementierung dieser fortschrittlichen Werkzeuge können Fertigungsunternehmen ihre Wettbewerbsfähigkeit verbessern, indem sie effizienter